Pendant la réparation de la coque, je pose la pointe avant sur un haut tabouret pour que la coque ne repose pas sur les deux patins à l'avant de la remorque qui déforment un peu la coque.

Renforts de fond de coque

Je choisis de placer 3 grands renforts de chaque côté et sur toute la longueur du bateau, à la place des 4 précédents qui étaient assez fins. Nous stratifions avec un galon de 20cm de large sur toute la longueur.

Viennent ensuite les renforts perpendiculaires qui font un maillage rectangulaire depuis l'arrière jusqu'à l'avant du puits de dérive. Je mets 6 rangées au lieu des 5 d'origine. Ces renforts perpendiculaires sont taillés en biseau aux extrémités pour bien s'ajuster sur les grands renforts en longueur (contrairement au montage d'origine où ce n'était pas vraiment ajusté...) L'entoilage des petits renforts est bien pénible : il faut y mettre les deux mains pour faire glisser les fibres, déformer le tissu de verre, noyer tout ça dans la résine et éviter les bulles, tout en dosant correctement la cellulose pour que la résine soit juste épaisse comme il faut.

On ne place pas de renforts perpendiculaires à l'avant du puits de dérive : la surface de coque est plus réduite à cet endroit et forme un V. Avec les 6 grands renforts, la surface est suffisamment rigide. Il n'y en avait pas d'origine non plus.

Je réserve de la place pour les trois couples qui seront posés ensuite. On ajoute deux petits renforts au milieu de la partie haute sur chaque côté, car la coque y est un peu souple. Et aussi un renfort supplémentaire à bâbord, près de la bordure, car la coque avait un peu morflé à cet endroit à l'ouverture.

Sans compter les couples, on a tout de même au total pas loin de 40m de renforts collés et stratifiés.

Poutre centrale arrière

Il ne restait quasi rien de l'ancienne poutre centrale arrière qui devait être un sandwich de contreplaqué mince et de tasseaux et qui avait complètement pourri. Seule sa forme reste visible car le tissu de verre qui entourait le bas de la poutre est bien conservé. Il forme comme un moule et va servir de gaine de fixation de la nouvelle poutre.

Deux pièces de 40mm d'épaisseur sont découpées dans une plaque de polystyrène extrudé et mises bout-à-bout pour faire la poutre centrale arrière (pas de plaque assez longue pour faire d'un seul tenant…). Et pour la première fois la question de l'ajustage en hauteur entre coque et pont se pose car la poutre, une fois collée et recouverte de tissu de verre devra être juste au niveau du pont qui se posera simplement dessus. Savant calculs et utilisation de gabarits en carton pour tailler cette pièce… Dépose et repose du pont plusieurs fois de suite sur la coque. La poutre doit aussi laisser de la place aux pièces d'aluminium et aux vis de fixation de l'accastillage qui sont au centre du pont : il faut donc entailler la poutre en conséquence.

Une fois prête, la poutre est noyée dans de la résine épaisse en fond de coque à l'emplacement de la poutre précédente. Entoilage de la poutre avec plusieurs galons de 20cm de large qui se chevauchent.

Couples

Trois couples, ou plutôt trois paires de demi-couples sont taillées. Contrairement au montage initial où quelques blocs de mousse avaient simplement été placés en fond de coque pour soutenir le pont (et vaguement fixés avec quelques morceaux de tissu de verre), ici les couples remontent haut sur chaque côté, au-dessus du 3ème renfort horizontal, et épousent la forme de la coque. Au centre ils s'appuient sur le puits de dérive et la poutre centrale arrière.

A nouveau, des gabarits en carton sont utilisés pour tailler ces pièces de mousse. Et à nouveau il faut bien évaluer la hauteur avec le pont pour que le fond du pont vienne se poser juste sur les couples : il faut donc finir le pont d'abord, notamment avoir posé les panneaux en nid d'abeille…

Les couples ne sont pas complètement entoilés : un galon recouvre toute la partie supérieure en débordant de part et d'autre, et des galons sont utilisés pour renforcer la fixation au fond de la coque et sur le puits de dérive. En effet, un autre bénéfice des deux paires de demi-couples avant est qu'ils viennent renforcer le puits de dérive qui est un peu fragilisé par l'opération générale de découpe, ouverture et recollage du bateau.

Pied de mât

Ayant décidé de ne pas mettre un seul morceau de bois à l'intérieur de la coque, il fallait trouver quelque chose de costaud pour remplacer la planche qui encaisse la pression du pied de mât et la renvoie au fond de la coque. Le polystyrène ne résiste pas vraiment à la compression, et le nid d'abeille n'est pas vraiment fait pour des pièces hautes et étroites qui travaillent en compression verticale (ou alors je ne sais pas faire…). J'ai choisi de faire un sandwich avec des carrelet en aluminium de 24mm de côté et 1,5mm d'épaisseur et des plaques d'aluminium de 1,5mm d'épaisseur, le tout assemblé avec des rivets inox.

A nouveau le réglage de la hauteur de cette pièce par rapport au carrelet fixé dans le pont qui reçoit le pied de mât n'est pas simple. D'autant plus que le pied de mât étant très près du puits de dérive, il ne faut pas compter sur la souplesse du pont pour rattraper les quelques millimètres en trop ou en moins, il faut tomber juste.

Je choisis finalement de faire la pièce un peu trop petite en hauteur, en réservant un emplacement pour une petite baguette de bois dur qui sera taillée tout à la fin et qui permettra d'ajuster pile poil les deux pièces en aluminium du pied de mât de la coque et du pont, une fois le bateau refermé. La pièce de bois fera environ 1cm d'épaisseur. J'aurais donc quand même un petit bout de bois à l'intérieur de la coque…!

Trois écrous sertis doivent être placés dans le pied de mât. Pour les positionner, je referme le bateau et, par l'extérieur, je perce le pont, le carrelet du pont et la pièce dessous.

Une fois prêt, ce pied de mât est noyé dans de la résine en fond de coque. La pièce complète rivetée ne pèse que 1,3kg.

Poutre centrale avant

La poutre avant est taillée dans un panneau de polystyrène extrudé de 40mm. Ici seul le bas de la pièce doit être ajusté au fond de la coque, plus besoin de se préoccuper de la hauteur car le coffre avant est loin au-dessus. Un bout de poutre avant vient aussi se glisser entre le pied de mât et le puits de dérive.

Ensuite, collage et entoilage avec plusieurs galons de tissu de verre et résine époxy : il s'agit de rendre solidaire les deux morceaux de poutre avant, le pied de mât et le puits de dérive, le tout en partant du fond de coque.

Pièce centrale de renfort

Au cours des différents essais de refermeture du pont sur la coque, je constate qu'au niveau de l'arrière du puits de dérive, le pont est toujours plus haut que la coque de 1 cm à 2 cm. Il faut forcer un peu pour que coque et pont se retrouvent en face au niveau de la découpe arrière du puits de dérive.

C'est assez problématique car en navigation l'écoute de GV va tirer sérieusement sur le pont vers le haut puisque le rail de GV et le point d'écoute de GV sont fixés directement sur le pont. Ça ne va donc pas arranger cet écart. Et je me souviens aussi que les précédents propriétaires avaient réparé l'arrière du puits de dérive, mais par l'extérieur seulement et cette réparation ne tenait plus vraiment. Ce problème à l'arrière du puits de dérive était donc peut-être déjà présent auparavant.

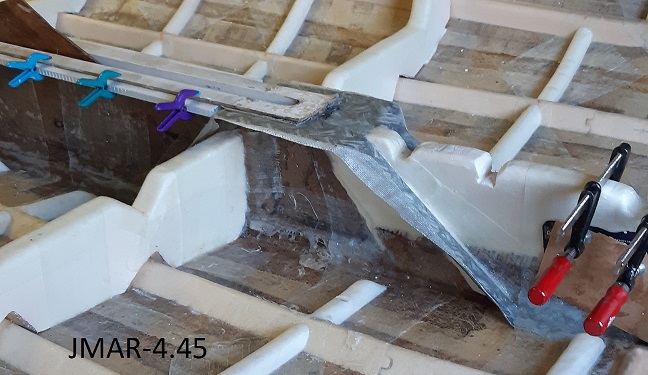

Je décide donc de créer une nouvelle pièce, un renfort en aluminium qui prendra appui avec quatre pattes au fond de la coque, le long du puits de dérive et de la poutre arrière et qui remontera sous la lèvre du puits de dérive. La pièce aura une plateforme dans laquelle le pont viendra se visser pour se plaquer vers le bas, juste au niveau qui va bien pour s'aligner avec l'arrière du puits de dérive qui est solidaire de la coque.

Pour ne rien simplifier, la pièce doit éviter les deux demi-couples déjà en place à l'arrière du puits de dérive et les renforts collés en fond de coque. Après quelques essais de différentes options avec des gabarits en carton, je taille la pièce dans une feuille d'aluminium de 1,5 mm d'épaisseur que je plie ensuite comme mon gabarit pour obtenir une drôle de quadrupède qui ne ressemble pas à grand-chose. Les quatre jambes sont pliées en cornières pour être bien rigides.

La pièce est collée avec de la résine épaisse puis stratifiée par petits bouts : les quatre pattes au fond de la coque, les quatre jambes le long du puits de dérive et de la poutre centrale arrière, et enfin le haut sur le pourtour arrière du puits de dérive. Vu la forme, difficile de ne pas laisser quelques bulles... Mais au final, c'est costaud et pas bien lourd.

Une fois le collage terminé, j'ajoute 7 écrous sertis. Pour cela, je perce directement l'ensemble coque/pont préassemblé pour que les trous dans le pont correspondent exactement à la pièce en dessous. Il faut bien sûr enlever le pont pour sertir ensuite les écrous. Au collage final, cette pièce se révèlera extrêmement utile pour plaquer et fixer le centre du pont pile poil au bon niveau, les vis permettant un réglage au millimètre près et de façon définitive. Plutôt content de cette innovation, même si j'ai maintenant 7 vis apparentes au milieu du bateau !

Poupe et tableau arrière

Au niveau de la poupe, j'ajoute deux petites plaques d'aluminium dans les extrémités des bancs. Avec deux écrous sertis dans chaque plaque, je visserai un pontet pour fixer les poulies de bras de spi.

Deux pièces en mousse de 60 mm d'épaisseur sont ensuite taillées à la forme de l'ouverture des bancs et collées pour servir de support lors de la refermeture du pont avec la coque. Ce sera d'autant plus utile que les bancs ont été un peu déformés malgré les gabarits et le pont ne sera finalement pas tout à fait aligné avec la coque à cet endroit. Il sera possible avec une sangle de plaquer le pont sur ces renforts lors du collage final.

Toujours à l'arrière, au centre et de part et d'autre de la poutre centrale, je colle deux petits morceaux de nid d'abeille de 10mm d'épaisseur, calés avec de la mousse sous le petit bout de "plancher" qui reste côté coque. Le pont s'appuiera aussi sur ces deux pièces-là lors du collage final.

Le tableau arrière est abimé : la résine s'écaille et le panneau est fragile en son centre, notamment là où prennent appui les fixations du safran. La fixation du bouchon de nable ne tient plus et est déposée. Je cure comme je peux, par les différents trous de vis et trou du nable, les morceaux de contreplaqué qui partent en miettes au cœur du sandwich du tableau arrière. Je coule ensuite une résine très liquide dans tous ces trous pour qu'elle se glisse au maximum à l'intérieur du centre du tableau en le prenant en sandwich entre deux plaques de plastique pour que la résine ne s'échappe pas par tous les trous (merci les boites de glace).

Le résultat est pas mal et ne bouge plus. Mais je replacerai quand même la plaque de contreplaqué marine que j'avais déjà ajoutée auparavant pour renforcer le tableau arrière et supporter le safran.

Proue

Un support de fermeture en mousse est créé aussi à l'avant et collé. L'avant du pont viendra se coller et s'appuyer dessus à la fermeture finale.

Puits de dérive

Deux petites plaques d'aluminium avec écrous sertis sont placées à gauche et à droite de l'avant du puits de dérive pour recevoir la fixation de la dérive. Ensuite, deux panneaux allongés en nid d'abeille sont collés sous la lèvre du puits de dérive pour créer à gauche et à droite deux supports de fermeture sur lesquels viendra s'appuyer le pont, en plus du renfort central créé en aluminium. Une petite pièce en nid d'abeille est également ajoutée sous la lèvre à l'avant du puits du dérive, là où le bord supérieur plonge un peu vers le bas. (Voir photos précédentes).

13 mois après le début du chantier, la coque et le pont sont finis. Ils ont retrouvé une très bonne rigidité. Toute la partie centrale de la coque forme un ensemble robuste de la proue à la poupe en passant par le puits de dérive. Le pont est correctement pré-équipé pour accueillir tout l'accastillage et pourra s'appuyer sur les couples de la coque. Je fais 10 fois le tour des deux morceaux du bateau, je peaufine à gauche à droite, je gratte une dernière fois les bordures et on va passer à la fermeture... C'est presque dommage de cacher tout ce boulot à l'intérieur du bateau !

- Jean / JMAR445 ©2020 -