Je présente ici d'abord la réparation du pont, puis celle de la coque. En réalité, je suis beaucoup passé de l'un à l'autre en fonction des étapes de la réparation. Pendant toutes ces étapes, nous ne travaillons que sur l'intérieur du pont et de la coque et sur le tableau arrière.

Comme indiqué plus haut, les 6 gabarits en bois sont placés sur le pont chaque fois que nous travaillons dessus. Ça a permis au pont de conserver sa forme et de bien correspondre à la coque. Et vice-versa ils sont placés sur la coque, quand on travaille sur la coque.

Réparation de la structure en fibre et résine polyester

Nous avons commencé par réparer les quelques endroits où la structure du pont était endommagée : avec résine et tissu de verre nous renforçons les bancs au niveau des déchirures. Nous renforçons aussi là où la meuleuse est allée un peu loin sur la bordure et aux quelques endroits où l'ouverture du bateau a arraché une partie du bord du pont.

Renforts

Vient ensuite la longue mise en place des renforts. Au niveau des bancs, je choisis de créer autant de renforts qu'avant (21 de chaque côté) mais de les faire plus grands, donc avec une courbe plus complète, de presque 90°. Les renforts sont découpés sur mesure un par un, en utilisant un gabarit en carton en deux parties qu'on ajuste sur le pont pour prendre la forme de chaque renfort. La mousse de polystyrène extrudé se découpe très facilement avec une scie à chantourner (découpe plus fiable et plus rapide que le cutter) et se ponce aussi très facilement. Mais c'est un travail long et une fine poussière de polystyrène est au rendez-vous.

Je crée des renforts triangulaires au niveau de l'assise du barreur et de l'équipier. Le polystyrène extrudé utilisé ici fait 30mm d'épaisseur. Les renforts sont poncés pour être arrondi sur le dessus et avoir la forme d'un U à l'envers.

Les renforts sont d'abord collés à la résine époxy assez chargée en cellulose. Puis ils sont recouverts d'une couche de tissu de verre de 280g/m², un galon de 20cm de large collé avec de la résine époxy elle aussi chargée en cellulose (un peu moins). La pose du galon est parfois compliquée car il faut faire glisser les fibres de verre pour réussir à déformer et plaquer le tissu sur la forme en 3 dimensions du renfort qui, en plus, fait un coude. Pour les renforts triangulaires, plusieurs bandes sont nécessaires. Je ne regrette pas l'utilisation d'un galon plutôt qu'un découpage dans de grands morceaux de tissu de verre : ça facilite la manipulation des morceaux de tissu de verre et ça ne gêne pas trop la pose en "3 dimensions".

Trappes de visite

Deux petites trappes de visite sont créées au milieu des bancs à tribord et bâbord. Elles permettront de fixer une partie de l'accastillage en passant la main à l'intérieur des bancs : il s'agit des taquets et filoirs des écoutes de foc et spi, et des extrémités et taquets du rail de GV. Pour ces éléments, je n'ai pas utilisé d'écrous sertis mais des écrous freinés qui seront placés à la main à l'intérieur au dernier moment. Les trappes permettront également d'aérer le bateau s'il devait à nouveau prendre de l'eau.

La création de ces deux trappes latérales nécessite de préparer une surface plane qui recevra la partie dormante dans laquelle se visse chaque trappe. En effet le banc est arrondi sur le dessus et il est préférable de prendre appui sur une surface bien plate pour ne pas déformer la trappe. Un peu de résine est coulée dans un moule créé pour l'occasion dans la partie supérieure du trou de la trappe. Pour ce genre de moulage, j'utilise beaucoup des couvercles et morceaux de boites de glace en plastique qui ont la particularité de ne pas adhérer avec la résine époxy et de permettre des finitions parfaitement lisses.

Plaques de fixation accastillage

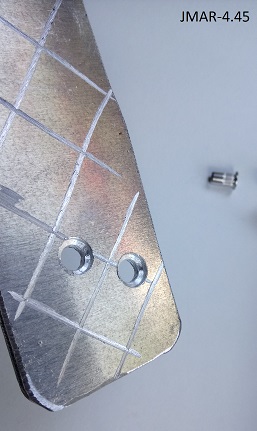

En parallèle de la pose des renforts, et même parfois avant certains renforts, il faut poser les plaques dans lesquelles se fixera l'accastillage. Je réutilise les plaques d'aluminium d'origine pour les deux rails des poulies d'écoute de foc et pour les deux pieds de l'étambrai. J'ajoute des écrous à sertir sur ces plaques.

Je remplace toutes les anciennes plaques en contreplaqué par des pièces d'aluminium. Je n'ai pas réussi à trouver une plaque d'aluminium de 3mm ou 4mm d'épaisseur et je me suis rabattu sur une plaque en 5mm. Ça nécessitera un usinage un peu particulier pour placer les écrous à sertir qui ne sont pas compatibles de cette épaisseur : à chaque écrou, il faudra faire un perçage large sur 2mm de profondeur pour enfoncer un peu le collet de l'écrou à sertir dans la plaque. Donc il aurait été préférable de travailler avec du 3mm !! mais on a fait avec du 5mm et ce n'en est que plus rigide et costaud pour une différence de poids assez minime car il y a peu de surface.

La découpe des plaques d'aluminium et l'arrondi des bords sont faits à la meuleuse. Nous créons des sillons sous les plaques pour que la résine ait des prises pour adhérer. Je choisis d'ajouter deux plaques pour les attaches des sangles de rappel à l'arrière, deux fixations qui sont très sollicitées à l'arrachage.

Le choix de l'emplacement et de la taille des plaques a été précédé par une petite réflexion sur l'accastillage, les taquets et pontets à modifier ou à conserver. Voir la description plus loin de l'accastillage final.

Des pièces d'aluminium avec des formes spécifiques sont créées au milieu du pont pour recevoir les 4 taquets centraux, la fixation centrale du rail de GV et la poulie d'écoute de GV.

La plupart des écrous sertis ont été placés avant le collage des plaques. Dans ce cas, une première difficulté est de positionner les écrous sertis à l'endroit précis où seront vissés à terme les éléments d'accastillage. Une autre difficulté est ensuite de coller les plaques sans remplir de résine tous les écrous sertis ! Pour cela des vis enduites de cire liquide sont placées en réserve dans les écrous avant collage. Une fois la résine sèche, les vis s'enlèvent relativement facilement et les pas de vis des écrous sont préservés.

Renfort coffre avant

En plus des quelques renforts classiques en mousse, recouverts de tissu de verre et de résine, un nouveau renfort en aluminium est ajouté à l'avant, là où l'étambrai vient se fixer sur le coffre avant. A cet endroit le pont se fissurait. Une plaque d'aluminium de 1.5 mm est utilisée et pliée en cornière.

Renforts du fond

Pour le fond du pont, je choisis de ne pas refaire à l'identique les quelques renforts en diagonale qui étaient posés avant. Deux panneaux en nid d'abeille de 10mm d'épaisseur sont taillés pour couvrir toute la surface du plancher de part et d'autre du puits de dérive. Ils sont rigidifiés par un renfort de polystyrène extrudé de 40mm d'épaisseur et de section triangulaire, collé puis stratifié à la résine époxy. Les deux panneaux sont ensuite collés sur le pont avec un mélange de résine et de fibre de verre. La fixation est renforcée aux quatre coins et au milieu par des galons de tissu de verre.

Support de pied de mât

Un carrelet creux en aluminium de 24 mm de côté est collé pour recevoir le pied de mat. Il sera percé plus tard pour laisser passer les 3 vis qui viendront s'ancrer plus bas dans le support du pied de mat de la coque.

Trappe du coffre avant

Les bords de l'ouverture de la grande trappe avant sont réparés également avec résine et tissu de verre. Il semble que la fabrication d'origine des bords de l'ouverture n'était pas super bien fignolée et pas très régulière. J'ajoute également une petite trappe circulaire, identique aux deux trappes faites dans les bancs, au milieu du couvercle de la grande trappe avant : je ne compte pas ouvrir régulièrement la grande trappe, et cette petite trappe permettra d'aérer et de faire un minimum d'inspection si nécessaire.

- Jean / JMAR445 ©2020 -